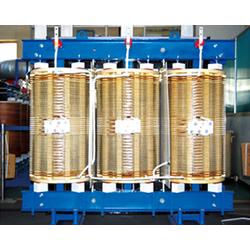

变压器和电感器作为电力系统和电子设备中的核心电磁元件,其可靠运行至关重要。掌握科学的保养方法和高效的故障维修技能,并了解其制造工艺,是确保设备长期稳定、延长使用寿命的关键。

一、变压器的日常保养与维护

- 常规检查与清洁

- 外观检查:定期检查变压器外壳有无锈蚀、变形、渗漏油(针对油浸式)现象,绝缘套管表面是否清洁、有无裂纹或放电痕迹。

- 清洁除尘:保持变压器本体及周边环境清洁,尤其是冷却装置(散热片、风扇)和绝缘子,防止积尘影响散热和绝缘性能。

- 紧固连接:检查并紧固所有电气连接点(如接线端子、接地线),防止因松动导致接触电阻增大、发热甚至放电。

- 参数监测与记录

- 温度监控:密切关注变压器运行温度(油温、绕组温度),确保其在允许范围内。异常温升往往是故障的先兆。

- 电气参数:定期记录电压、电流、负载率,确保其运行在额定工况附近,避免长期过载。

- 油务管理(油浸式):定期进行绝缘油的色谱分析、耐压试验和微水含量测试,通过油质变化提前判断内部潜伏性故障(如过热、放电)。

3. 预防性试验

按照规程定期进行停电预防性试验,如绕组直流电阻测试、绝缘电阻和吸收比测试、变比和联结组别测试、空载和短路试验等,量化评估变压器绝缘状态和电气性能。

二、常见故障诊断与维修方法

- 绕组故障

- 现象:绝缘电阻下降、三相直流电阻不平衡、运行时异响增大、气体继电器动作(油浸式)、轻瓦斯或过流保护动作。

- 诊断:通过直流电阻测试、变比测试、绕组变形频率响应分析等手段定位。

- 维修:通常需返厂或由专业机构进行绕组重绕、绝缘修复,涉及真空干燥、浸漆等复杂工艺。

- 铁芯故障

- 现象:空载损耗和电流显著增大、本体过热、油中特征气体含量异常(如甲烷、乙烯升高)。

- 诊断:空载试验数据对比、油色谱分析、铁芯接地电流监测。

- 维修:查找并消除铁芯多点接地故障点,重新紧固夹件,恢复片间绝缘。

- 分接开关故障

- 现象:调档时或运行中对应相直流电阻突变、触头接触不良导致局部过热、油色谱分析中乙炔含量升高。

- 诊断:在不同分接位置测量直流电阻,结合吊芯或人孔内窥镜检查。

- 维修:清洗、打磨或更换烧蚀的触头,调整弹簧压力,确保接触良好。

- 绝缘系统故障

- 现象:整体绝缘电阻下降、吸收比异常、耐压试验击穿、局部放电量超标。

- 诊断:综合运用绝缘电阻测试、介损测试、局部放电检测、油色谱分析。

- 维修:对受潮绝缘进行真空热油循环干燥,更换严重老化的纸绝缘和绝缘油,修复局部放电点。

- 冷却系统与附件故障

- 现象:散热器堵塞、风扇或油泵停转、油位异常、温度计或气体继电器误动。

- 维修:清洁散热器,检修或更换风机/油泵电机,补充或过滤绝缘油,校准或更换故障附件。

三、电感器制造工艺对性能与可靠性的影响

变压器与电感器在磁芯材料、绕组工艺等方面原理相通,电感器的制造质量直接影响其作为独立元件或变压器组成部分的可靠性。

- 磁芯选择与处理:根据工作频率和功率选择合适的磁芯材料(如硅钢片、铁氧体、非晶/纳米晶合金)。制造中需控制磁芯的切割应力、退火工艺以优化磁性能,并确保磁芯气隙的精确控制(对于抗饱和电感器)。

- 绕组工艺:绕组的紧密程度、均匀性、匝间绝缘强度直接影响电感的电感量精度、直流电阻(DCR)和耐压能力。自动化绕线、真空浸渍(VPI)工艺能极大提升一致性和防潮、抗振性能。

- 引脚与封装:引脚的焊接或铆接质量决定了机械连接强度和电气接触可靠性。灌封材料(如环氧树脂)的选择影响整体的散热、绝缘、防潮及机械保护能力。

- 测试与老化:制造完成后的电气参数测试(电感量、Q值、饱和电流、耐压)和必要的高温老化筛选,是剔除早期失效品、确保出厂质量稳定的最后关口。

结论

变压器的有效保养立足于定期检查、状态监测和预防性试验,旨在“防患于未然”。故障维修则需结合症状分析、专业测试和针对性修复。而无论是变压器还是独立电感器,其制造过程的精细控制——从材料、绕制到封装测试——是决定其原始性能、长期可靠性和寿命的根本基础。将科学的运维体系与高质量的制造源头相结合,方能最大程度保障电磁元件的安全稳定运行。